Sicherheit unter extremen Bedingungen

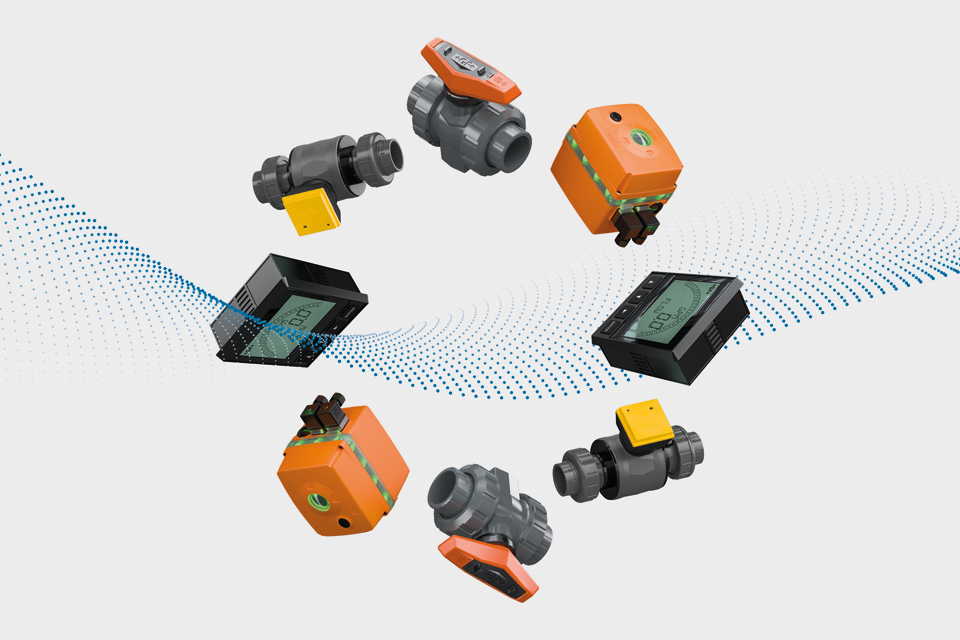

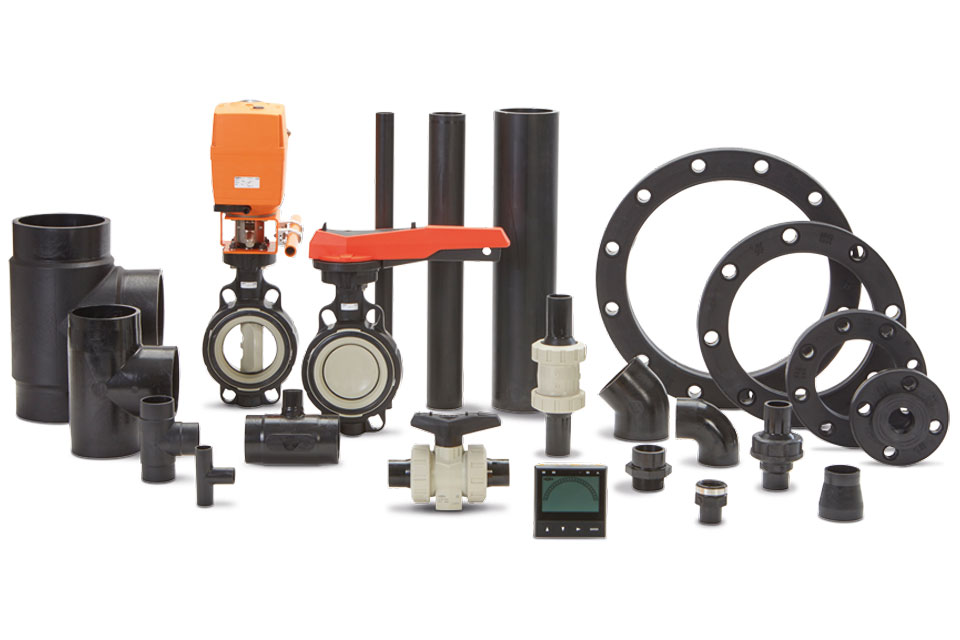

Die Gewährleistung der Prozesssicherheit in der chemischen Industrie ist, insbesondere im Umgang mit Gefahrstoffen, die Risiken für Menschen, Umwelt und Infrastruktur darstellen, von entscheidender Bedeutung. Die grösste Herausforderung für Chemieunternehmen besteht heutzutage darin, die Sicherheitsvorschriften einzuhalten und gleichzeitig eine konstante Produktion bei hoher Produktivität und Kosteneffizienz zu erreichen. Unser Portfolio an Systemen, geeigneten Verbindungstechnologien, Armatur- und Mess- und Regeltechniklösungen entspricht den aktuellen Sicherheitsstandards und gewährleistet optimale Prozesssteuerung sowie nachhaltige Anlagensicherheit und Betriebsbereitschaft. Im Vorfeld des Projekts bieten wir unseren Kunden individuelle und kompetente Unterstützung bei der Auswahl der geeignetsten Lösung.