Bezpieczeństwo w ekstremalnych warunkach

Zapewnienie bezpieczeństwa procesu w przemyśle chemicznym jest kluczowe, szczególnie przy posługiwaniu się materiałami niebezpiecznymi, które stanowią ryzyko dla ludzi, środowiska i infrastruktury. Głównym wyzwaniem dla dzisiejszych producentów chemicznych jest zachowanie zgodności ze standardami bezpieczeństwa przy jednoczesnym osiąganiu stabilnego wyniku, wysokiej wydajności i opłacalności.

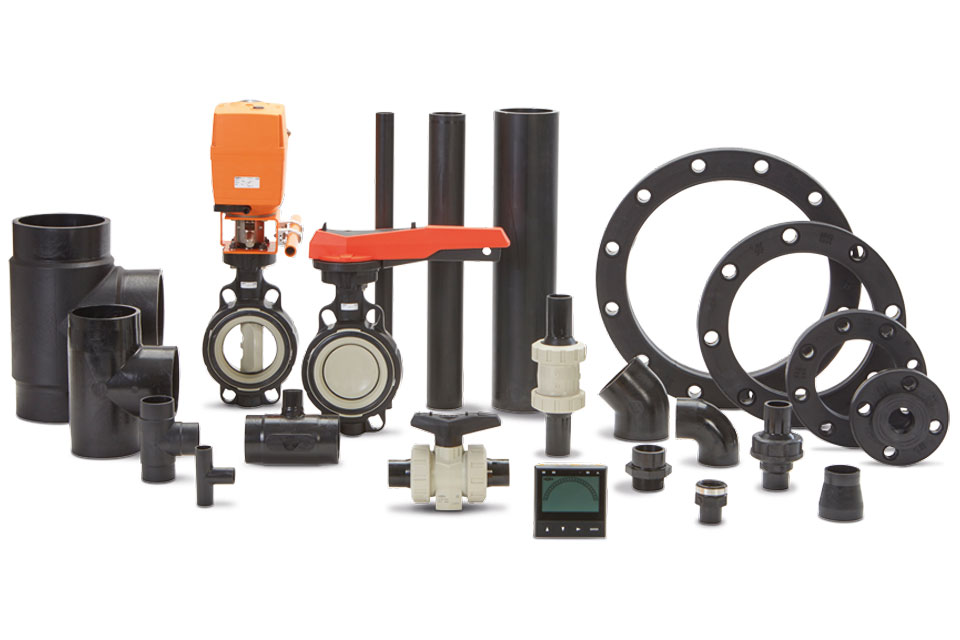

Zgodność z obowiązującymi standardami bezpieczeństwa, nasze portfolio systemów, odpowiednie technologie łączenia, zawory i rozwiązania pomiarowe zapewniają optymalną kontrolę procesu oraz ciągłe bezpieczeństwo i dostępność instalacji. Przed rozpoczęciem projektu oferujemy naszym klientom indywidualne i kompetentne wsparcie w wyborze najbardziej odpowiedniego rozwiązania.