Sécurité dans des conditions extrêmes

Assurer la sécurité des processus dans les opérations de l'industrie chimique est essentiel, surtout lors de la manipulation de matières dangereuses qui présentent des risques pour les personnes, l'environnement et l'infrastructure. Le principal défi pour les fabricants de produits chimiques d'aujourd'hui est de maintenir la conformité aux normes de sécurité tout en réalisant des performances constantes, une productivité élevée et une rentabilité.

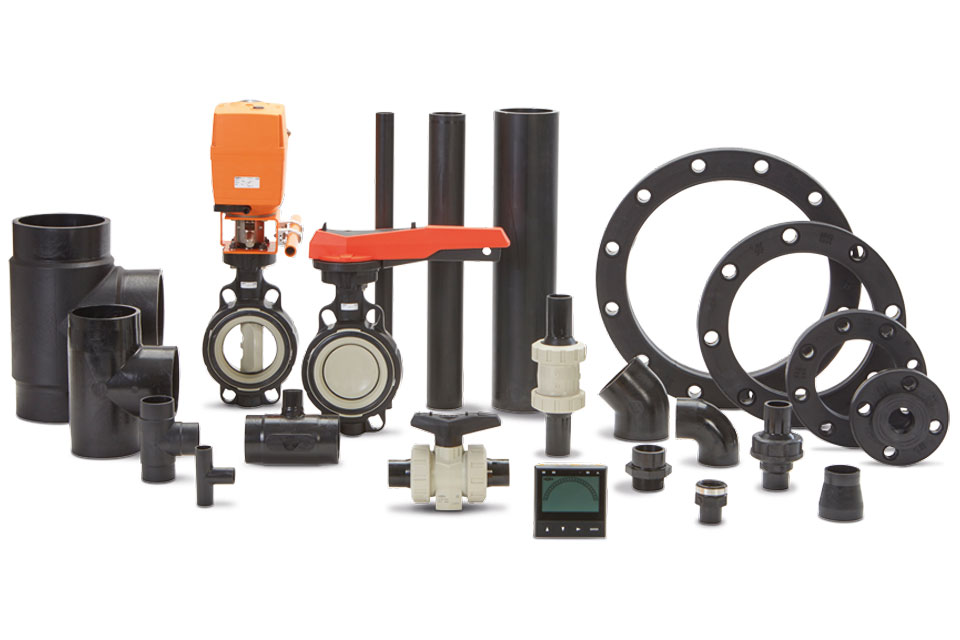

Conformément aux normes de sécurité actuelles, notre portefeuille de systèmes, de technologies d'assemblage adaptées, de vannes et de solutions de mesure assurent un contrôle de processus optimal et une sécurité et une disponibilité continues de l'usine. À l'approche du projet, nous offrons à nos clients un accompagnement individuel de qualité pour sélectionner la solution la plus appropriée.