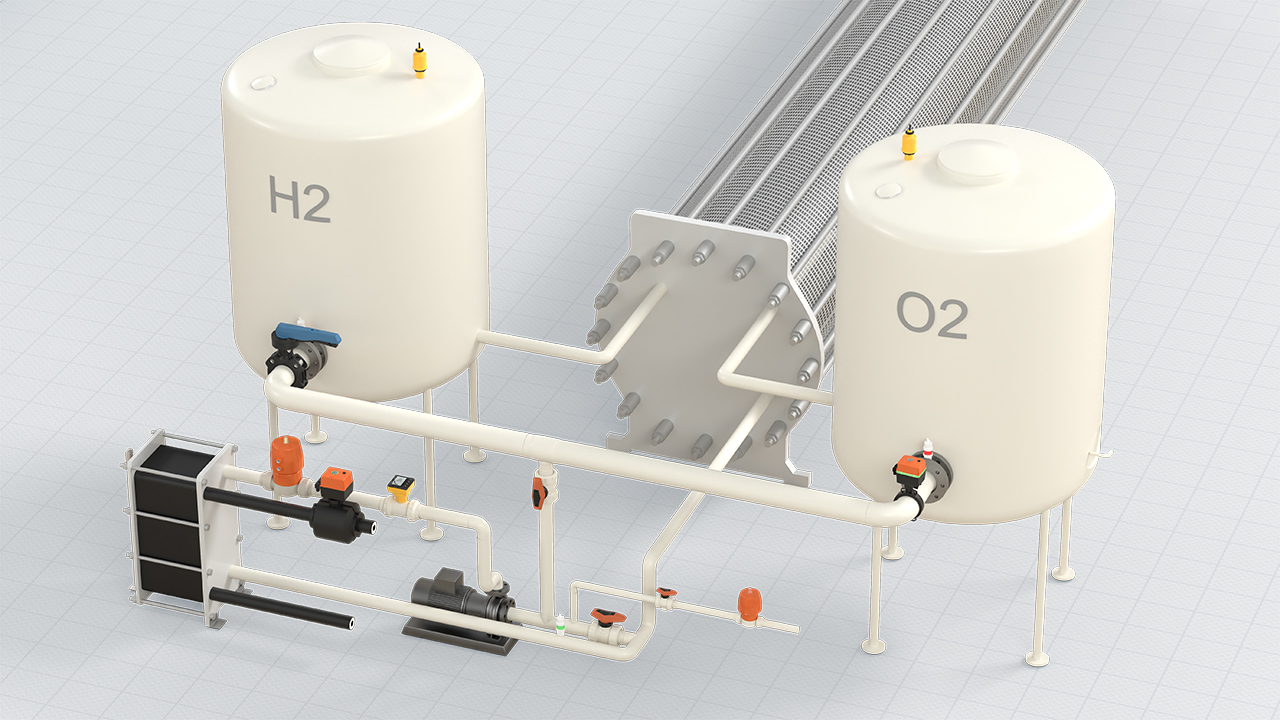

Kühlkreissystem: Polymerlösungen für optimale PEM-Brennstoffzellenleistung

In Protonenaustauschmembran-Brennstoffzellen ist das Management der Abwärme, die aus Wasserstoff- und Sauerstoffreaktionen entsteht, entscheidend, um eine Überhitzung zu verhindern, da diese Zellen typischerweise bei etwa 80ºC betrieben werden. Effektive Kühlstrategien, wie Luft- oder Flüssigkeitskühlung mit Wasser oder Glykol-Wasser-Gemischen, sind entscheidend, um optimale Betriebstemperaturen aufrechtzuerhalten.

Polymerrohrleitungssysteme wie unser Polypropylen Rohrleitungssystem PROGEF spielen eine entscheidende Rolle in diesem Prozess. Sie bieten folgende Vorteile:

- Effiziente Wärmeabfuhr: Das geschweisste Polypropylen-(PP)-System bewältigt Luft- und Flüssigkeitskühlung gut und entfernt effektiv überschüssige Wärme, um die Brennstoffzelle in ihrer idealen Temperatur zu halten.

- Haltbarkeit und Kompatibilität: PP ist für die Anforderungen der Brennstoffzellenkühlung geeignet aufgrund seiner Robustheit und Kompatibilität unter verschiedenen thermischen Bedingungen.

- Flexible Kühloptionen: Unser geschweisstes Polypropylen- (PP)-System kann verschiedene Kühlmedien transportieren, um die Wärme effektiv zu regulieren und abzuführen, sodass die Leistung der Brennstoffzelle stabil bleibt.