Khi thiết kế một quy trình xử lý bề mặt, hãy cân nhắc năm khía cạnh chính để đạt hiệu quả, hiệu suất và an toàn:

1. Tương Thích Vật Liệu

Chọn phương pháp xử lý bề mặt phù hợp dựa trên các đặc tính của vật liệu cơ sở. Đảm bảo tương thích hóa chất để ngăn chặn phản ứng không mong muốn hoặc hỏng hóc. Tập trung vào tính kết dính để đảm bảo lớp phủ bám chặt, cung cấp sự bảo vệ và thẩm mỹ mong muốn.

2. Tuân Thủ Môi Trường và Pháp Luật

Tuân thủ các quy định môi trường địa phương, quốc gia, và quốc tế về khí thải, xử lý chất thải, và các chất nguy hiểm. Đảm bảo tuân thủ các tiêu chuẩn an toàn nghề nghiệp để bảo vệ người lao động. Phát triển kế hoạch quản lý chất thải, bao gồm phương pháp tái chế và xử lý, để quản lý hiệu quả các sản phẩm phụ của quy trình.

3. Kiểm Soát Quá Trình và Đảm Bảo Chất Lượng

Xác định và kiểm soát các tham số quan trọng của quá trình như nhiệt độ, pH, mật độ dòng điện, và thời gian xử lý. Sử dụng hệ thống giám sát và đo lường thời gian thực để duy trì ổn định và chất lượng quá trình. Thành lập các quy trình kiểm soát chất lượng nghiêm ngặt, bao gồm kiểm tra định kỳ và thử nghiệm các bề mặt đã được xử lý.

4. Chuẩn Bị Bề Mặt

Làm sạch và chuẩn bị bề mặt một cách đúng cách để loại bỏ chất ô nhiễm có thể ảnh hưởng tới chất lượng xử lý. Các bước chuẩn bị bổ sung như etsting, cát tác, hoặc đánh bóng có thể cần thiết. Kiểm tra kỹ bề mặt trước khi xử lý để khắc phục bất kỳ khiếm khuyết hoặc không đồng đều nào.

5. Khía Cạnh Chi Phí và Hiệu Quả

Đánh giá chi phí vật liệu và hóa chất, tìm kiếm tối ưu hóa. Giảm tiêu thụ năng lượng thông qua thiết bị hiệu suất và tối ưu hóa tham số quá trình. Thiết kế với tự động hóa và khả năng mở rộng trong tâm trí để cải thiện hiệu quả, giảm chi phí lao động, và đáp ứng yêu cầu sản xuất. Lập kế hoạch bảo dưỡng định kỳ để giảm thiểu thời gian ngừng hoạt động.

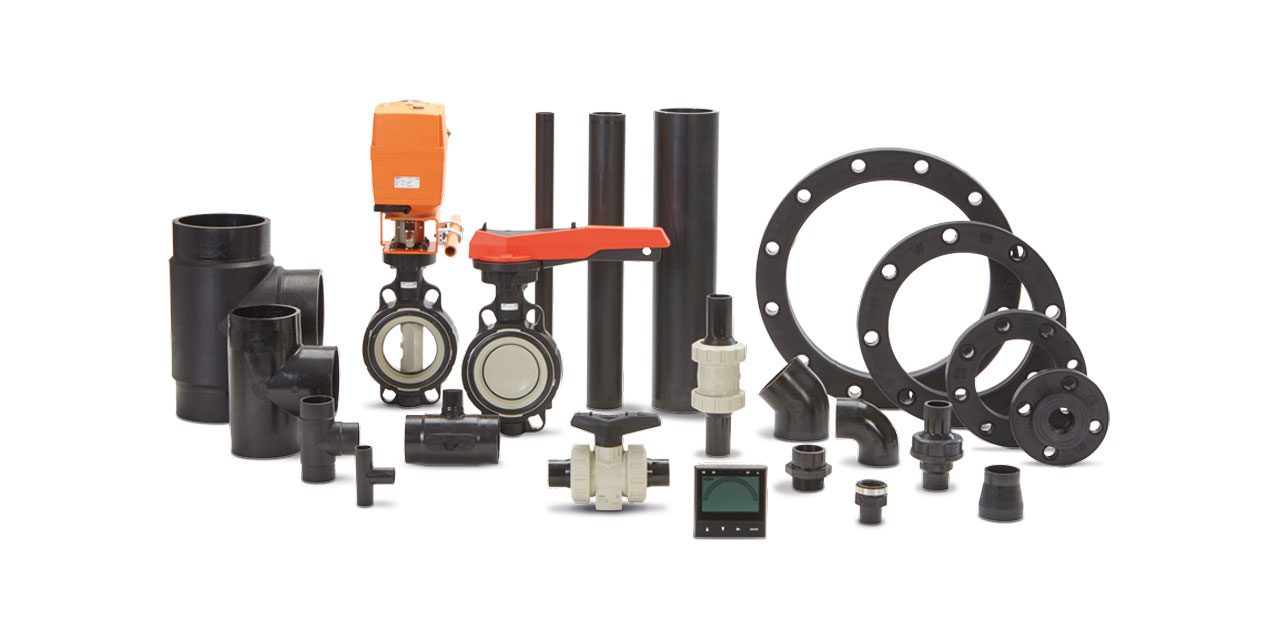

Tại GF Piping Systems, chúng tôi cung cấp sự hỗ trợ kỹ thuật và danh mục ống, van và thiết bị đo lường hàng đầu để giúp bạn lựa chọn thiết kế đúng.