Projekthintergrund

Um an CO2 zu kommen, arbeitet das Unternehmen mit Biogasanlagen zusammen, die CO2 durch Biogasaufbereitung von Methan trennen, welches sonst als Abfallprodukt in die Atmosphäre abgegeben würde. Das abgeschiedene, biogene CO2 wird dann in einen Karbonisierungsreaktor geleitet, in dem es mit Kalzium im Ascheschlamm reagiert. Bei diesem Prozess entsteht Kalziumkarbonat, besser bekannt als Kalkstein. Anschliessend wird der Kalkstein aus dem Lösungsmittel herausgefiltert um in diversen industriellen Anwendungen, wie der Papier- und PVC-Produktion sowie der Zementindustrie, weitergenutzt zu werden. Künftig können in einer Grossanlage dieser Art 12'000 Tonnen Kalkstein pro Jahr produziert, welcher in der Betonproduktion als Füller verwendet wird. Dabei werden 5'000 Tonnen CO2 permanent gebunden werden. Das entspricht der Aufnahmemenge von etwa 100'000 Bäumen.

Gewählte technische Lösung

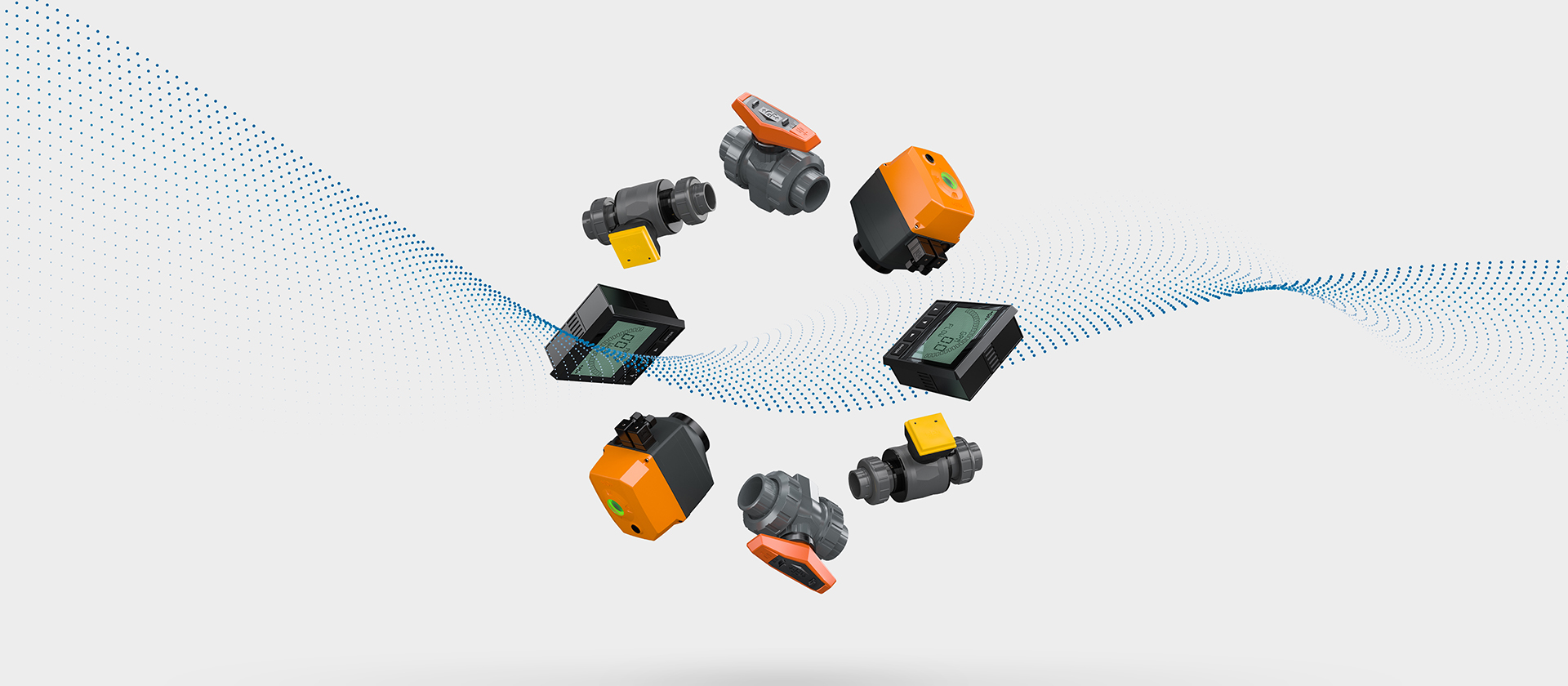

Aufgrund der extremen Bedingungen im Reaktor entschied sich Neustark für Prozessautomations-Lösungen von GF Piping Systems, die aus Leitfähigkeits- und Durchflusssensoren, pH-Elektroden und dem 9950 Sechs-Kanal-Transmitter bestehen. Alle Komponenten sind so konzipiert, dass sie einen langlebigen und präzisen Betrieb gewährleisten. Die pH-Elektroden verfügen über einen patentierten DryLoc®-Anschluss mit korrosionsbeständigen, vergoldeten Kontakten. Gleichzeitig bietet der 9950 Sechs-Kanal-Transmitter durch modulare Sensor-Eingangs- und Ausgangsoptionen eine flexible Datenübertragung.

Erreichte Verbesserungen

Da der pH-Wert einer der entscheidenden Parameter ist, profitiert Neustark nun von der Haltbarkeit der pH-Elektroden, die bis zu 100 Prozent länger halten als vergleichbare Konkurrenzprodukte. Ein zentrales Element bei dieser Lösung ist der 9950 Sechs-Kanal-Transmitter, der die Daten anzeigt und über Modbus RTU an die lokale SPS übermittelt. Darüber hinaus unterstützte GF Piping Systems das Projekt mit der Auswahl und Implementierung der verschiedenen Sensoren und der Optimierung der Messungen.